![]()

所谓电热管,是利用电热管内部的电阻丝来加热的,由于价格便宜,使用方便,安装方便,无污染,被广泛使用在各种加热场合。那么,电热管的工作原理是什么?信禾昌小编给大家科普:

电热管的工作原理:

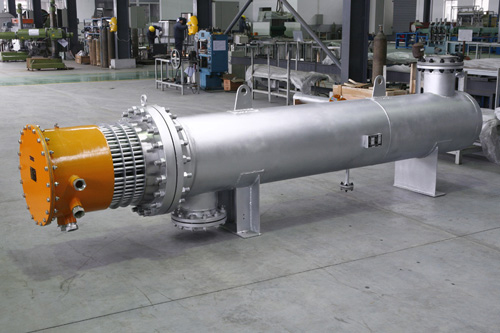

电热管是在无缝金属管之内(碳钢管、钛管、不锈钢管、铜管)装入电热丝,空隙得部分填满有良好导热性和绝缘性的氧化镁粉后缩管而成,再加工成了用户所需要的各种型状。它具有结构简单,热效率高,机械强度好,我对恶劣的环境具有良好的适应性。电热管可用于各种液体和酸碱盐的加热,同时也适应低溶点的金属加热溶化。

防干烧电热管属电热元件。已有的以液体为加热介质的电热管都有一个致命的缺点,在非正常状态下使用时即出现干烧状态时,加热管厂家电热管将在短时间内烧断或爆炸,给使用者带来不便。就是温度达到一定温度时候,干烧保护器里面的金属片受热变形,导致把电源隔开。主要依靠水中杂质导电构成回路,有多少水就有多少电阻丝在加热,从而不怕干烧。

不锈钢电热管的分类:

不锈钢电热管分为单头电热管、双头电热管、不锈钢电热管、散热片电热管、烧水电热管、干烧发热管、模具电热管、高温变色软管、热流道电热圈、卷烟设备电热管,制药机械发热管、电镀设备加热管、铁弗龙加热器、钛加热棒、远红外发热管,陶瓷电热管、钛制无铅锡炉电热管、发热圈、塑胶机械电热圈等。

不锈钢电热管的应用范围:

不锈钢翅片式电加热管,可以安装在吹风管道中或其它静止、流动空气的加热场合;在五金冲压、机械制造、汽车、纺织、食品、家电等行业,尤其在空调器风幕行业、冲压行业电热管作为热风元件得到广泛应用,常见的外形结构有:I型(直管状)、U型、W型(M型)、O型(环形)等。以下内容通对W型(M型)翅片加热管的结构和数据做简要的列举。

不锈钢电热管是非常常用的加热工具,尤其是在家里面会常常用到。这种加热管的好处就是不会生锈,加热效率高,时间短,使用方便,智能控制等,相比以前的型号,这种加热管可以说有了很大的一个改进,性能得到了很大的提升,这不仅是材料更好,而且科技含量也更高了,这是所有消费者所期待的。

什么材质的电热管比较好,这是我们客户经常会问的一个问题。这也是个没办法直接回答的问题,我们知道电热管的材质,主要分为:不锈钢201、不锈钢304、不锈钢321、不锈钢310s、不锈钢316、英格莱材质等。每种材质都有它的特点,所以只有选择合适的材质,才算是好的电加热管材质。

电热管材质,主要根据以下几个方面选择:

一、工作温度

工作温度在200-300度左右,使用不锈钢304的材质。

工作温度在400-500度左右,使用不锈钢321的材质。

工作温度在600-700度左右,使用不锈钢310S的材质。

工作温度在800-900度左右,使用英格莱材质。

二、加热介质

自来水:用不锈钢304材质;

油:不锈钢304材质或者铁材质。

三、有无腐蚀性

加热弱酸弱碱性液体:用耐腐蚀的不锈钢316L材质。

加热强酸强碱性液体:参考-液体电加热器选材表(不锈钢316+静电防腐涂层,一般任何酸碱性液体都可以耐得住,每米功率一般设定为2KW左右,稍微大一些也可以。)

电热管装置的基本要求如下:

1、保证炉膛温度散布均匀。在以辐射传热为主的大型中温炉和高温炉炉膛中,除了在炉墙和炉底上装置元件外,最佳在炉顶和炉门上也装置电热管。同时,在炉子热丢失大的当地、炉门孔邻近,振底炉出料口邻近,应多装置一些电热管。当炉膛高度很矮时,电热管通常安置在炉底和炉顶上。

2、丝状电热管的波纹式、螺旋式及带状电热管的波纹式三种装置去法,从运用寿数来说,以丝状波纹式最佳,带状波纹式次之,而丝状螺旋式最差。波纹式丝状电热管,其换热条件最佳,即便表面负荷选大一些,运用寿数也较长,因此可节约电热管材料和修理工时。

3、要尽量削减电热管之间及其与炉壁支撑砖之间的辐射屏蔽。电热管装置方位,应使热量简单传给工件,而又不使工件 部分过热。

4、中温炉电热管的支撑应选高铝质成品,炉温在1000℃以上的髙温炉应选用较纯的氧化铝成品,低温炉可选用通常黏土质成品。耐火成品中的氧化铁含量要小,石棉、矿渣棉、水玻璃等不能与电热管触摸。因这些与电热管生成易熔共晶,使元件烧断,还可破坏电热管的氧化膜层,使电热管加快氧化而损坏。

5.常见的单头电热管是指不带挡板、螺纹以及其它固定办法的电热管,其装置办法:直接装置于支架上上;钻孔后用铜片或许其它金属片套在电热管上进行固定(类似于挡板式电热管);有的选用焊接的办法对电热管进行固定。

6.L型的单头电热管通常运用环境能够直接插入运用,不需求格外的固定。

7.挡板式的电热管能够是直接运用或许在挡板的基础上加以焊接固定运用。

8.螺纹式的单头电热管的装置即是将电热管用螺纹拧在需求固定的部位,通常加热液体的选用螺纹式的较多,当然对封闭性有严格要求的保也能够在原有基础上加以焊接。

9.U型加热管正常都是带有紧固件的,通常选用紧固件直接装置,不选用紧固件的通常是选用支架或许焊接装置固定。